ビルドプレートへの接地面積が広いと、スクレーパーでも取り外しにくい時があります。取り外しをしやすくするためにできることはいくつかありますが、今回は3Dモデルの接地面にチャンファー(面取り)を付けておく方法を紹介します。

接地面の外形にチャンファーをつけよう

造形物が取り外しにくい原因は、接着力が強いからです。接着力は、接地面積に比例します(スティックのりを使わない場合)。

そのため、オリエンテーションを変えたり、ラフトを付加したりして接地面積を少なくするのが根本的な解決になりますが、それができない場合は、スクレーパー(ヘラ)を入れやすさが取り外しやすさに直結します。

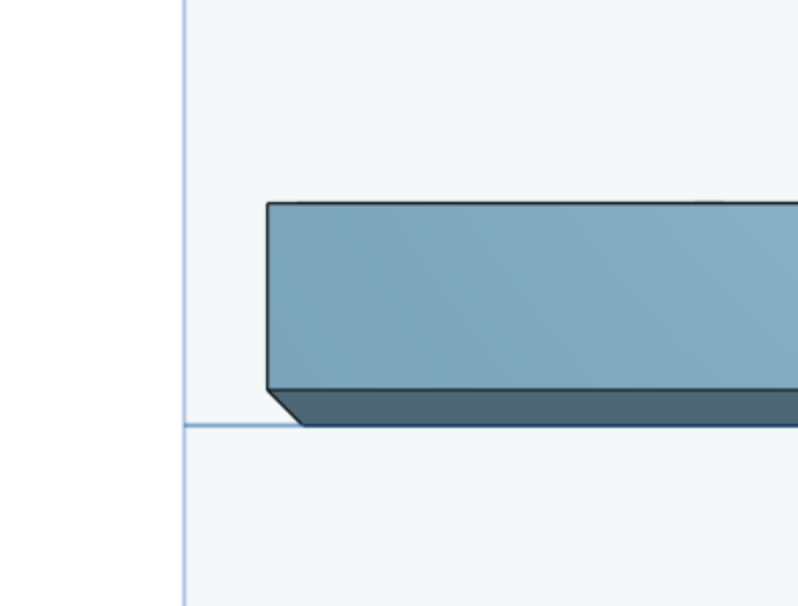

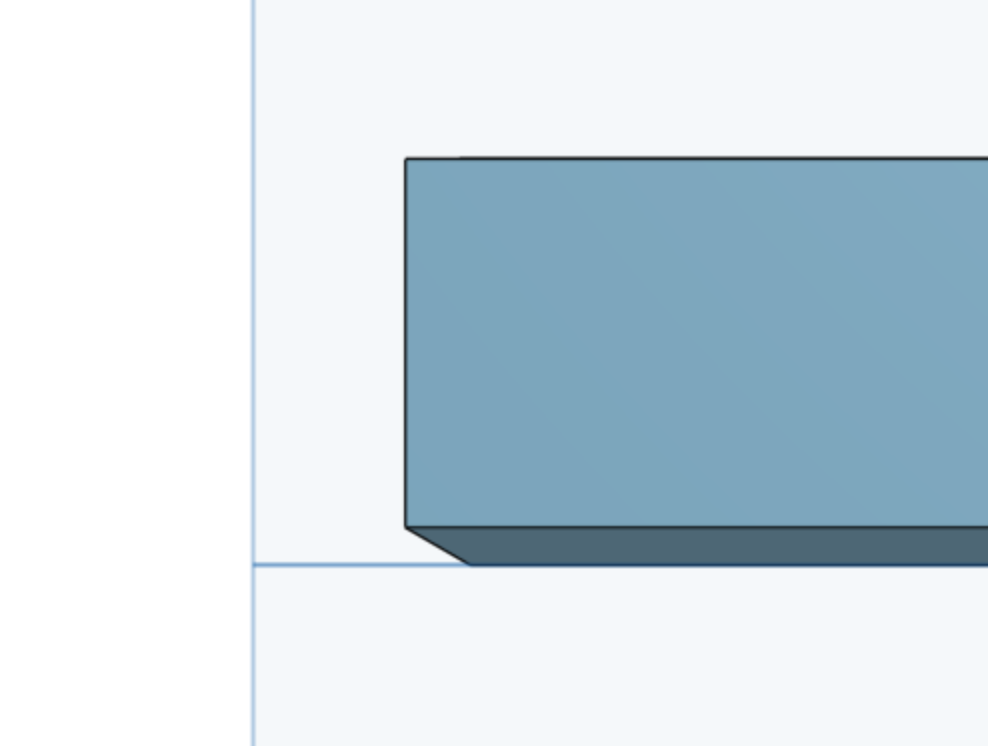

ヘラ先が少しでも接着面に入り込むきっかけを作るため、チャンファーをつけます。

チャンファーのサイズと位置

チャンファーのサイズは大きければ大きいほど取り外しやすくなりますが、X-one2のビルドプレート全面に設置するような場合でもC2ぐらいあればなんとかなります。

角度はいわゆるC(45°)か、サポートなしで無理やり造形してもいいならば30°くらいの鋭角だと、よりヘラ先が入りやすくなります。

チャンファー位置は、プリンターの中に手を突っ込んで作業するならば、なるべく全周につけましょう。背面につけても結局ヘラを入れられません。一箇所しかつけられない場合は、造形時にアクセスしやすい向きになるようにスライスソフトで調整することを忘れないようにします。

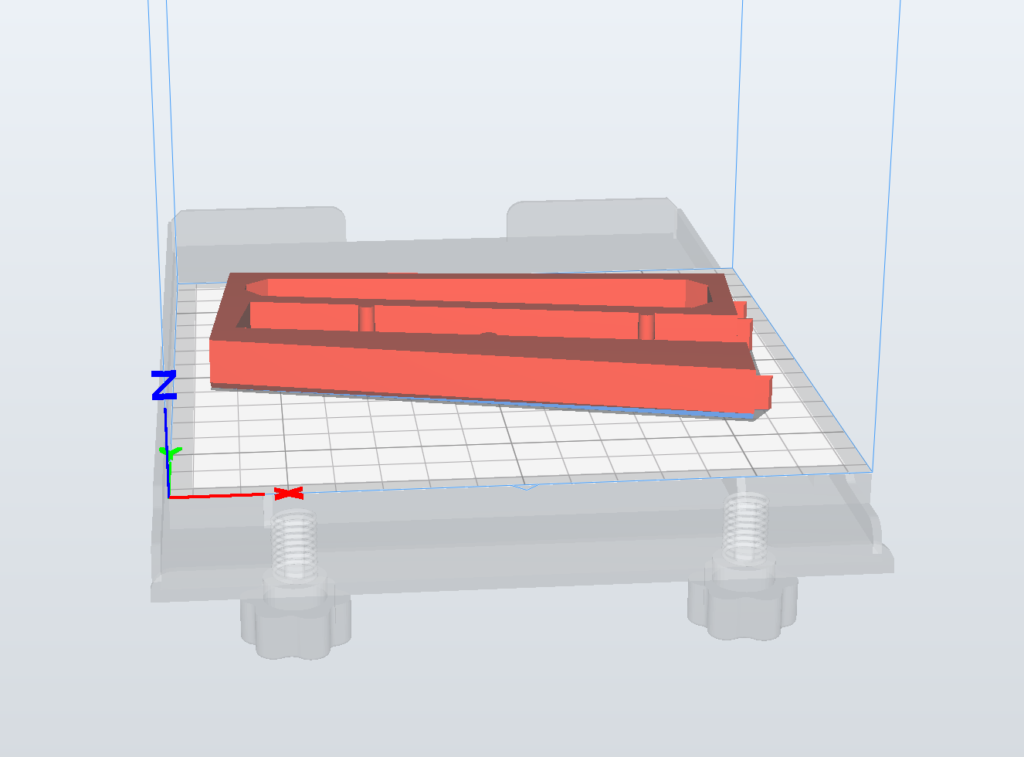

ところで、造形時の配置

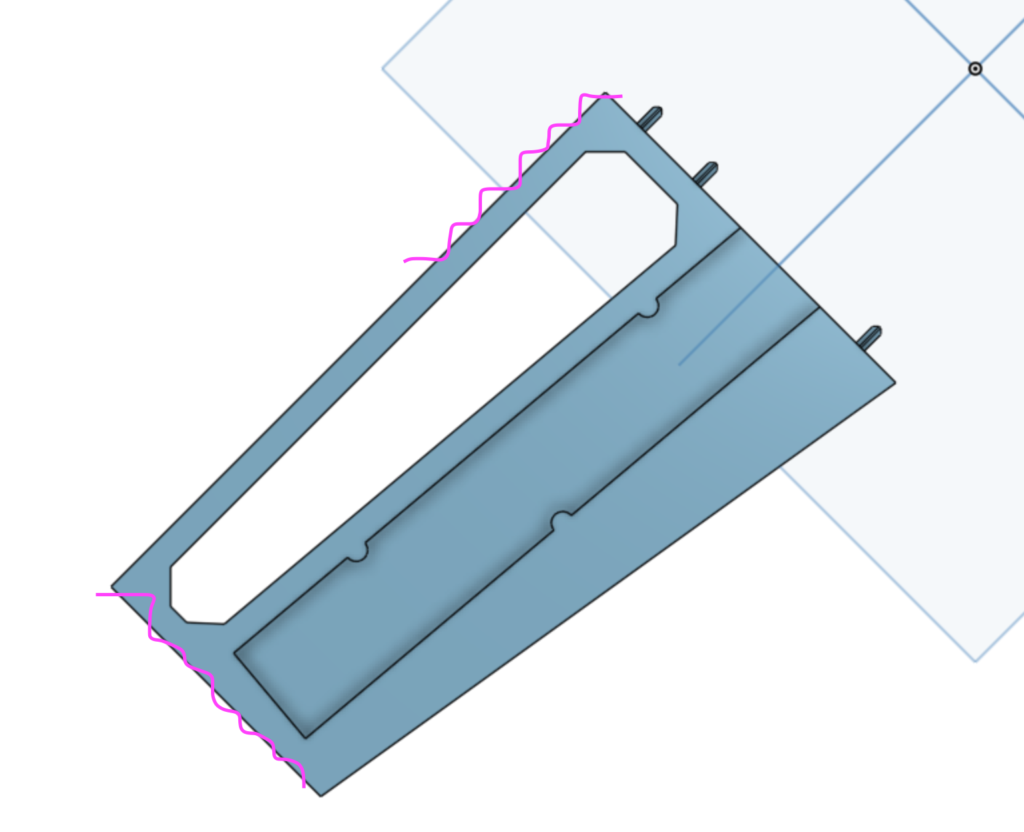

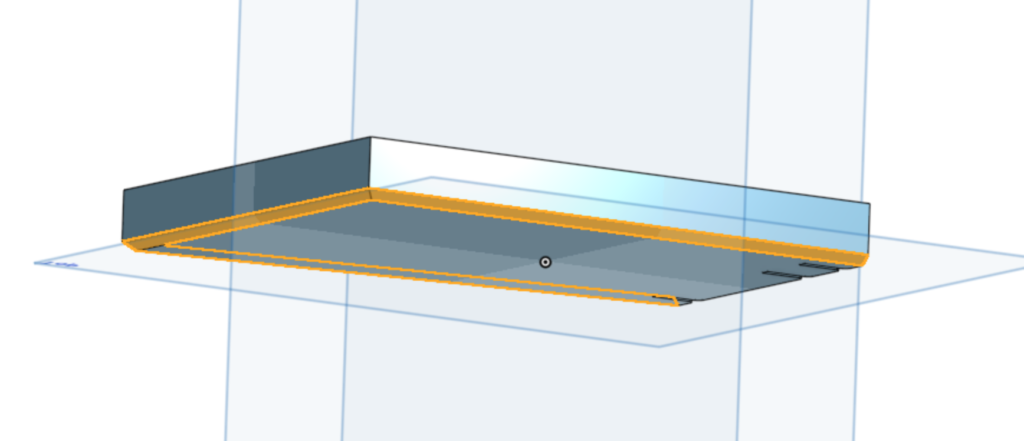

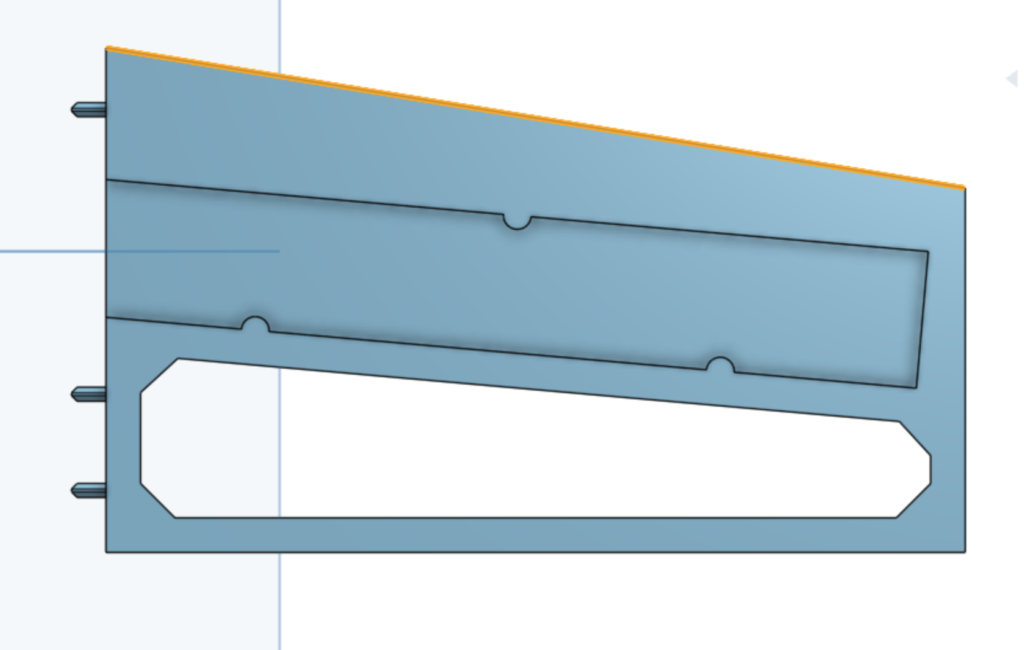

たとえば、一辺にしかチャンファーがつけられなかった(下図のオレンジにハイライトしたところ)ので、そこを手前になるように造形したいとします。

その時、適当にオレンジを手前にしてしまう(どの辺もプリンタのXY軸に並行でない)と、直線部分を造形するのにノズルが階段上に動くことになります。

造形時間にも、精度にも悪く働きますのでなるべく多くの辺か、一番長い辺、もしくはきれいに造形したい辺がXY軸に並行になるように配置して造形しましょう。